近年来,煤矿用皮带输送机已有了很大发展,在需要弯曲向上输送物料的场合,逐渐采用可弯曲皮带输送机代替过去多台皮带输送机进行搭接的形式。可弯曲皮带输送机与普通皮带输送机相比,不仅可以减少皮带输送机的搭接、减少硐室的空间、减少驱动装置的投资等,而且还可以减少粉尘污染、降低初期投资与运转费用、简化供电系统、提高经济效益。另外,可弯曲皮带输送机除弯道处的部分结构件外,其它重要部件如驱动装置、张紧装置、输送皮带等都可与普通皮带输送机通用,因而对于转弯输送采用可弯曲皮带输送机具有更高的经济效益。在大功率、长运距又要求可伸缩的平面转弯皮带输送机上,采用什么样的驱动布置形式非常重要。因为在大功率、长运距的带式输送机上一般都采用线摩擦多点驱动,那么针对要求平面转弯的皮带输送机是否采用线摩擦多点驱动就值得研究。

该机为可伸缩皮带输送机,随着输送机整机的缩短,输送机的张力发生变化,致使允许的转弯半径也在不断发生变化。故需要考虑最困难工况,同时兼顾生产现场巷道开拓量和开拓成本进行针对性的设计开发。经过设计计算最终确定功率为396kW(3×132 kW),具体采用何种布置形式成为研究的重点。对平面转弯部分通过调查研究最终采用改变机身的方式,设计重点主要集中在是否采用线摩擦多点驱动上。昱音技术对两个方案进行了具体分析。

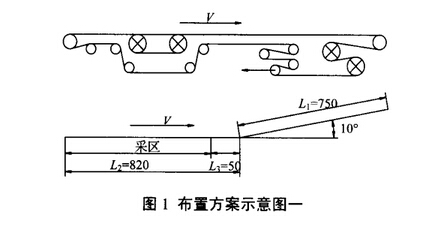

方案一

采用线摩擦多点驱动,即(2*132+1*132)KW,头部1:1传动,中间线摩擦机作辅机。辅机一般采用单滚筒驱动,综合考虑该条件可伸缩转弯机,辅助机选用与承载带同规格的输送带较合理,只考虑布置一台辅机。同时将辅机布置在伸缩段,即L=820段内,可以减少转弯半径和跑偏量。随着输送距离的缩短至终点,将线摩擦机一并拆除。布置方式如图1所示。

该种布置方式有着以下缺陷:

1、线摩擦机的引入,使得整机装备当中需要多增设驱动滚筒1个、各类改向滚筒5个,输送带长度增加近350m,此外需要考虑线摩擦机的拉紧方式、起车停车投入顺序等。同时,线摩擦机布置区段,机身较高,使得整机总投资成本大大增加。

2、该机为可伸缩皮带输送机,随着输送机整机的缩短,输送带的张力发生变化,线摩擦机的引入,增加了输送带跑偏的因素,不利于整机运行。

3、由于采用1:1传动形式,摩擦条件利用不充分,输送带的张力利用不充分。为保证该机的正常运行,输送带沿线张力较2:1传动形式有所增加,这势必导致承载段转弯半径的增大。