针对皮带输送机工作中跑偏的原因,在主动滚筒后方增加鼓形校正滚筒和与之配套的两个对称的可调弧形托辊,在输送带中部应用可调倾角的螺旋托辊;在输送带边缘设置极限跑偏立辊。应用传感器采集相应输送带跑偏信号,经过单片机处理后控制各可调托辊的倾角完成输送带的校正。

1、输送带跑偏原因

(1)输送带本身质量缺陷,输送带截面上张力分布不均,对输送带中心线有弯矩作用引起跑偏。

(2)物料偏斜引起的跑偏,由于供料口位置不当,使物料在输送带上偏载引起跑偏。

(3)托辊偏斜引起跑偏,在安装中托辊的轴线不与输送带中心线垂直,运行时产生垂直于输送带运行方向的侧向推力引起跑偏。

(4)清扫器清扫性能不佳,滚筒或托辊外圆直径局部增大,引起跑偏。

(5)其他原因如托辊转动不灵活、机架振动、风力载荷、日照引起温度分布不均引起跑偏。

2、调偏装置的设计

(1)可调托辊的设计

托辊作为皮带输送机的主要部件承担支撑和减少运行阻力、保障输送带运行平稳的作用。为了防止输送带在输送段发生跑偏,可调托辊沿输送带运行方向预调2~3°。工作中两侧托辊由于与输送带成一定角度在摩擦力作用下会分别给输送带以向心的阻力且偏移越大,中间侧力越大。为了增加托辊自我调偏效果,中间托辊制成双螺旋结构。工作中如果输送带跑偏超出托辊预调,传感器会把跑偏信号传给单片机,单片机反过来调整侧托辊倾角。

(2)调偏鼓形滚筒的设计

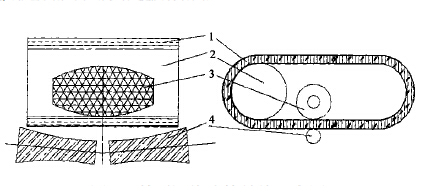

皮带输送机启停、负荷变化的工况下,输送带的长度会随之产生伸长或缩短,引起转向滚筒处输送带的跑偏,输送带工作时必须在保证最小初拉力条件下,使得驱动滚筒趋入点和奔离点的张力比应为定值,在启动时拉紧力与额定工作时拉力的比值k=1.4~1.5,波动在10%左右,正常工作过程中k=0.9~11.1。为了达到或接近这个值,在距皮带输送机机头驱动滚筒1.5~2.0m处的回程输送带的上面增设调偏鼓形滚筒如图1 ,在其下对称设置两个可调压紧弧形托辊。当输送带发生跑偏时单片机会判断传感器信号。调整对应弧型托辊倾角,增大对应边拉紧张力,校正输送带。

1-输送带;2-主动滚筒;3-鼓形调偏滚筒;4-可调弧形托辊

图1 鼓形调偏滚筒结构示意图

3、输送带跑偏信号采集与处理

输送带跑偏信号采集处理系统由传感器、A/D转换器、单片机、执行电路组成。输送带跑偏测量采用光敏二极管测量,电压从电阻取出,没有跑偏时测量为固定电压值,出现跑偏对应电压为零,极限跑偏信号是由与立辊相连的磁铁在线圈中旋转产生,变压线圈比例和电阻根据带速选择,为保证稳定电压输出采用W7805三端集成稳压器,当发生极限跑偏时对应边传感器测得电压值,当跑偏消失电压值恢复为零。单片机采用8031作为控制机,采用2716作为ROM,74LS373作为地址锁存,系统工作框图如图3。系统启动后,单片机启动采集程序,传感器采集数据,数据经过A/D转换器变成数字量输入单片机,单片机首先判断哪侧发生跑偏,然后给对应侧步进电机发出指令信号,驱动相应托辊角度的变化。当输送带跑偏量很大时输送带带动立辊传出转动信号,单片机打开极限跑偏时钟。如在设定的时间内输送带无法自我校正,恢复正常工作,单片机发出停机指令,系统断电,自动切断驱动滚筒电源,输送带停止工作。进行手动检修。输送带跑偏程序框图如图2所示。